Fiber-Patch-Placement

Additive Fertigung komplex geformter Faserverbundbauteile

Projektbeschreibung

„Fiber-Patch-Placement“ (FPP) setzt einen technologischen Meilenstein für die zukünftige Fertigung von Bauteilen aus faserverstärkten Kunststoffen (FVK). Richtungsvariable Faserablage in Lastrichtung in einem voll automatisierbaren Prozess sorgt für eine hohe Ausnutzung der Materialeigenschaften und ermöglicht damit leistungsfähige und ressourcenschonende Leichtbauteile. Wissenschaftler:innen der HSA_comp erforschen die Materialeigenschaften von patchbasierten Faserverbundlaminaten und entwickeln Berechnungsmethoden zur zuverlässigen Auslegung derartiger Leichtbaustrukturen.

Motivation

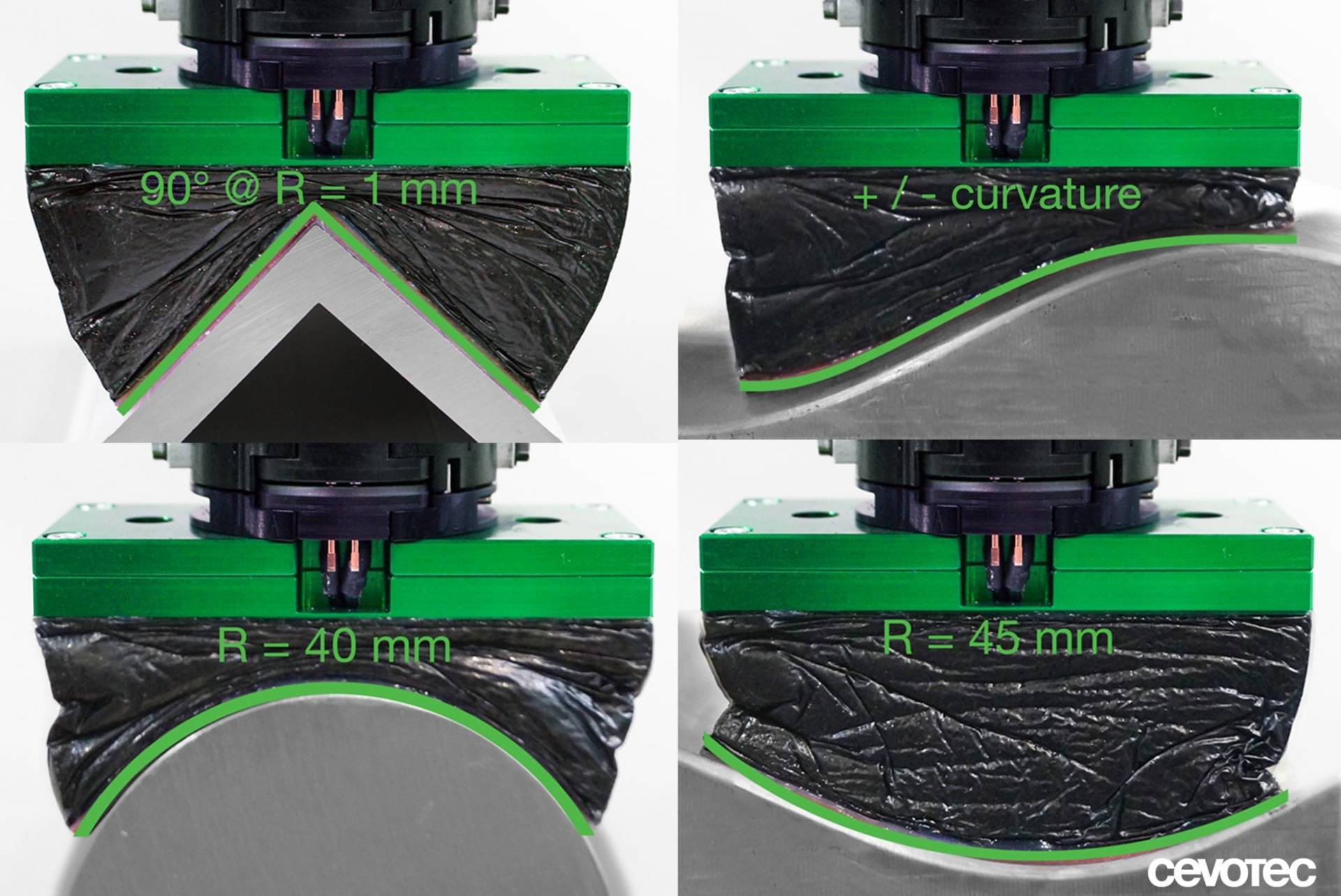

Leistungsfähige Leichtbauteile mit komplex geformten Geometrien aus FVK zu entwickeln, stellt hohe Anforderungen an die digitale Produktentwicklung und Fertigung. Die hohen Festigkeiten und Steifigkeiten bei geringem Gewicht von Faserverbundwerkstoffen (engl.: Composites) lassen sich nur dann optimal nutzen, wenn die Fasern möglichst parallel zu den Lastpfaden im Bauteil orientiert werden. Konventionelle textile Verstärkungen – wie Gewebematten aus Kohlenstofffasern – besitzen eine eingeschränkte Drapierbarkeit, was zu unerwünschtem Faserverzug führt und damit Abweichungen vom Lastpfad verursacht. Zudem verfügen die Fasergewebe herstellungsbedingt nur über zwei Verstärkungsrichtungen (Kett- und Schussfäden) und lassen daher nur eine lokal begrenzte Ausrichtung der Fasern entlang richtungsvariabler Lastpfade zu. Bei solchen Faser-Halbzeugen ist ein aufwendiger Zuschnitt nötig, um Ecken, Kanten, Sicken und Krümmungen an Bauteilen leichtbaugerecht zu belegen, wodurch größere Mengen Verschnitt und Abfall erzeugt werden.

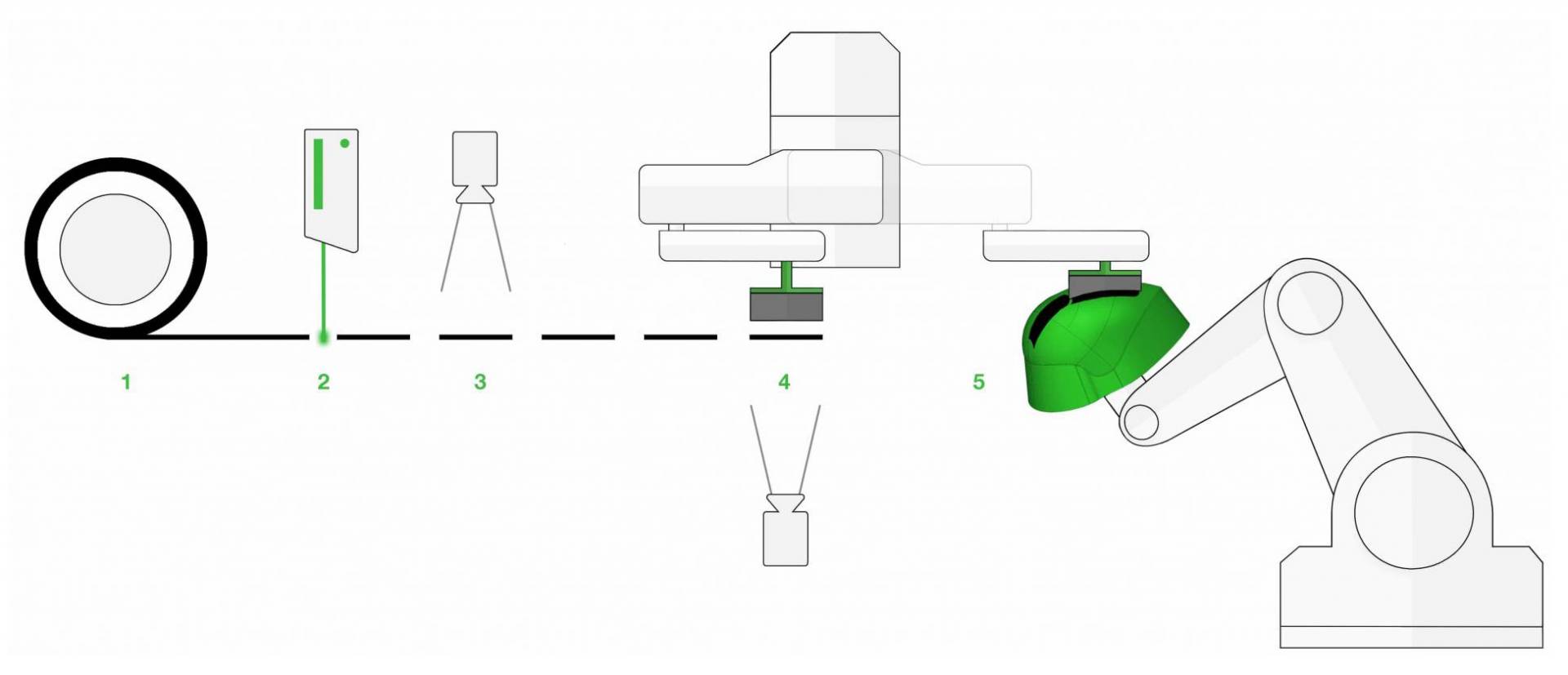

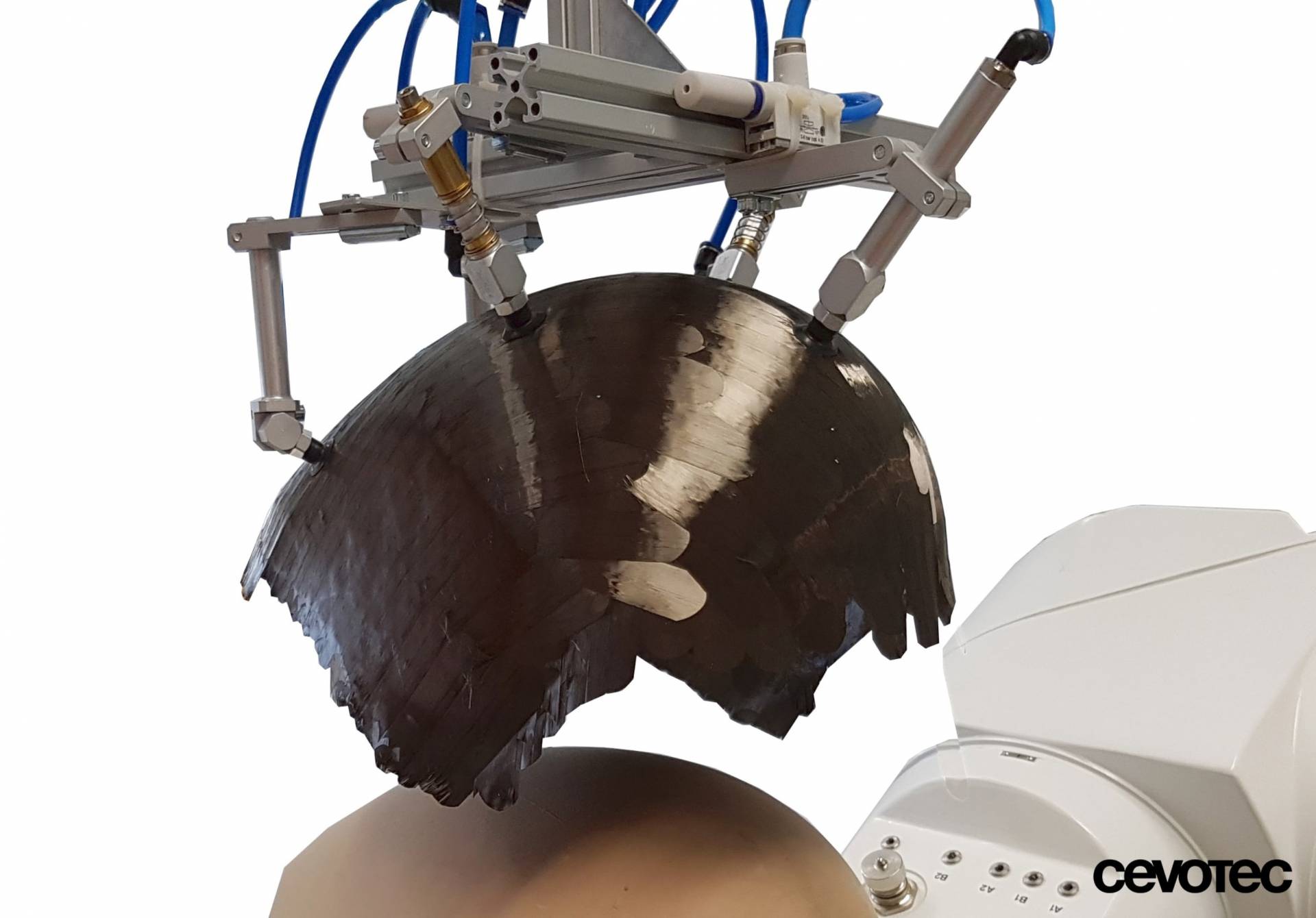

Das einzigartige Fertigungsprinzip von FPP löst diese Probleme, indem ein unidirektionales Faserband in definierte Stücke (sog. Patches) geschnitten und von einem Robotergreifer auf dem Formwerkzeug abgelegt wird. Bei der Patch-Ablage kann die Faserorientierung optimal auf gekrümmte Lastpfade im Bauteil abgestimmt werden. Ein einseitig aufgebrachter thermoplastischer Binder sorgt für die nötige Haftung zwischen den Patches. So entsteht Stück für Stück eine dreidimensionale Preform, welche im nächsten Prozessschritt mit der Kunststoff-Matrix infiltriert wird, um dem Bauteil seine finale Form und Stabilität zu verleihen. Die Verarbeitung von Patches aus mit duroplastischem Harz vorimprägnierten Fasern (sog. Prepregs) ist ebenfalls möglich, wodurch die Preform nur noch konsolidiert und ausgehärtet werden muss. Durch den hohen Automatisierungsgrad dieser Technologie lässt sich die Reproduktion der Bauteilqualität deutlich erhöhen, da manuelle Fertigungseinflüsse auf ein Minimum reduziert werden.

Fiber-Patch-Placements

stabilen FPP-Preform

Herausforderung

Während Faserverbundbauteile mit schichtweisem Aufbau zuverlässig mithilfe der klassischen Laminattheorie berechnet werden können, bringt die hohe Designfreiheit bei patch-basierten Laminaten weitere Gestaltungsparameter mit sich, die bei der Bauteilauslegung zu berücksichtigen sind. Die Geometrie der Faser-Patches sowie die Überlappungsmuster haben maßgeblichen Einfluss auf die Materialeigenschaften, insbesondere auf die Versagenscharakteristik. Eine umfassende Kenntnis über das Werkstoffverhalten von FPP-Strukturen bildet die Grundlage für die Zulassung und Anwendung in Bereichen wie Fahrzeugbau sowie Luft- und Raumfahrt.

Forschungsaktivitäten

Die THA_comp der Hochschule Augsburg hat sich der innovativen und flexiblen FPP-Technologie angenommen und möchte mit ihrer Forschung dazu beitragen, Fiber-Patch-Placement in die breite industrielle Anwendung zu bringen. Matthias Kornmann und Andreas Baumer, beide wissenschaftliche Mitarbeiter und Doktoranden an der Fakultät für Maschinenbau und Verfahrenstechnik, beschäftigen sich in ihren Promotionsvorhaben mit dem strukturmechanischen Verhalten patch-basierter Faserverbundbauteile unter dynamischer Belastung. Die Forschungsergebnisse fließen in die Entwicklung einer Auslegungsmethode ein, womit gepatchte Laminate möglichst präzise bereits in der Auslegung berechnet werden können.

Ausblick

Langfristig verfolgt die FPP-Forschung an der Hochschule Augsburg das Ziel, einen durchgängigen virtuellen Entwicklungsprozess abzubilden, vom Bauteil-Design und der Struktursimulation bis hin zur Laminatherstellung. Neben der Hochschule Augsburg und dem Technologiezentrum Augsburg bezieht das HSA_comp-Forscherteam um Professor Baeten und Professor Majic in naher Zukunft einen dritten Forschungsstandort im neuen „Institut für Materials Resource Management“ (MRM) der Universität Augsburg. Dort können die Wissenschaftler:innen ihre Forschungsarbeit auf dem Gebiet der FPP-Technologie an einer eigenen Fertigungsanlage weiter ausbauen und vertiefen.

Projektleitung

Ansprechpartner | |

Telefon: | +49 821 5586-3176 |

Weitere Beteiligte

- Andreas Baumer, M.Sc.

[Bitte aktivieren Sie Javascript] - Matthias Kornmann, M.Sc.

[Bitte aktivieren Sie Javascript]

Fakultät für Maschinenbau

und Verfahrenstechnik

THA_comp

Partner

Cevotec GmbH | |

Unterhaching | |