Newsmeldung vom 23.04.2024

Neue Antriebskonzepte wie die Wasserstofftechnologie sind für zukunftsfähige Mobilitätssysteme unabdingbar. Eine der größten Herausforderungen hierbei ist die sichere und effiziente Speicherung von Wasserstoff. Um diese zu gewährleisten, braucht es mehr Forschung und neue Entwicklungen im Bereich von Wasserstofftanks und deren Herstellungsverfahren. Das vom StMWi geförderte Projekt „MatWaTa - Materialeffiziente Wasserstoffdrucktanks für umweltfreundliche und emissionsfreie Antriebskonzepte der Zukunft" ist ein Verbundprojekt mit der TU München (TUM). Ziel ist es, einen materialeffizienten Hochdruckwasserstofftank mittels einer innovativen Kombination dreier Prozesstechnologien für den Einsatz in der Luftfahrt zu entwickeln.

Eine Herausforderung beim Einsatz von Wasserstoff als emissionsfreiem Energieträger besteht in der sicheren und effizienten Speicherung. CFK-Druckbehälter (Druckgasbehältertyp IV) sind aufgrund ihres hervorragenden Leistungs- und Gewichtsverhältnisses attraktiv für die Luftfahrtindustrie mit einer Gewichtsersparnis von 72% im Vergleich zu metallischen Tanks. Allerdings werden bei der aktuellen Herstellung mittels Wickelverfahren bis zu 10 kg Kohlenstofffasern pro 1 kg gespeichertem Wasserstoff benötigt. Damit machen die Kohlenstofffasern mehr als 50% der Gesamtkosten eines solchen Speichersystems aus.

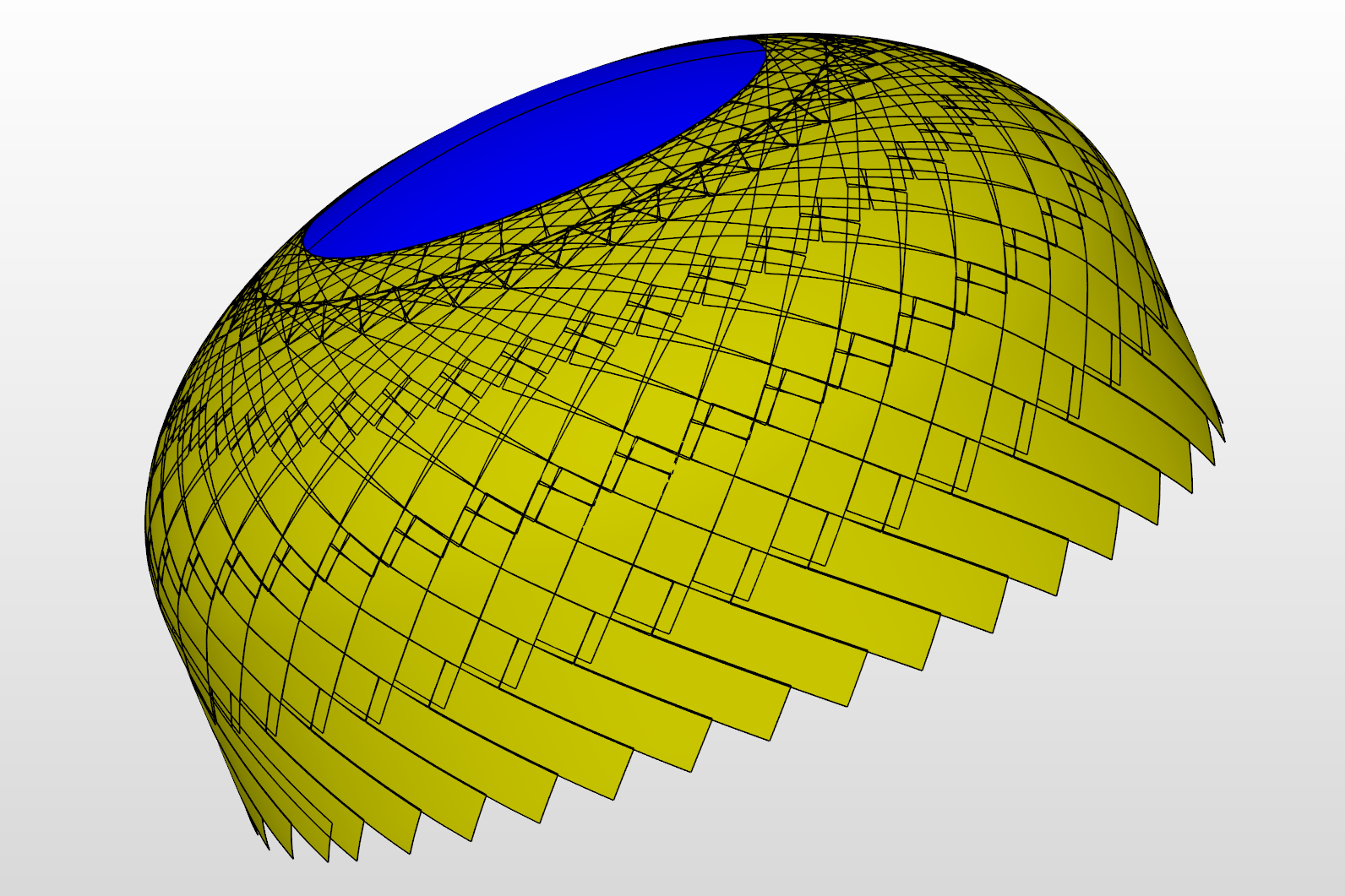

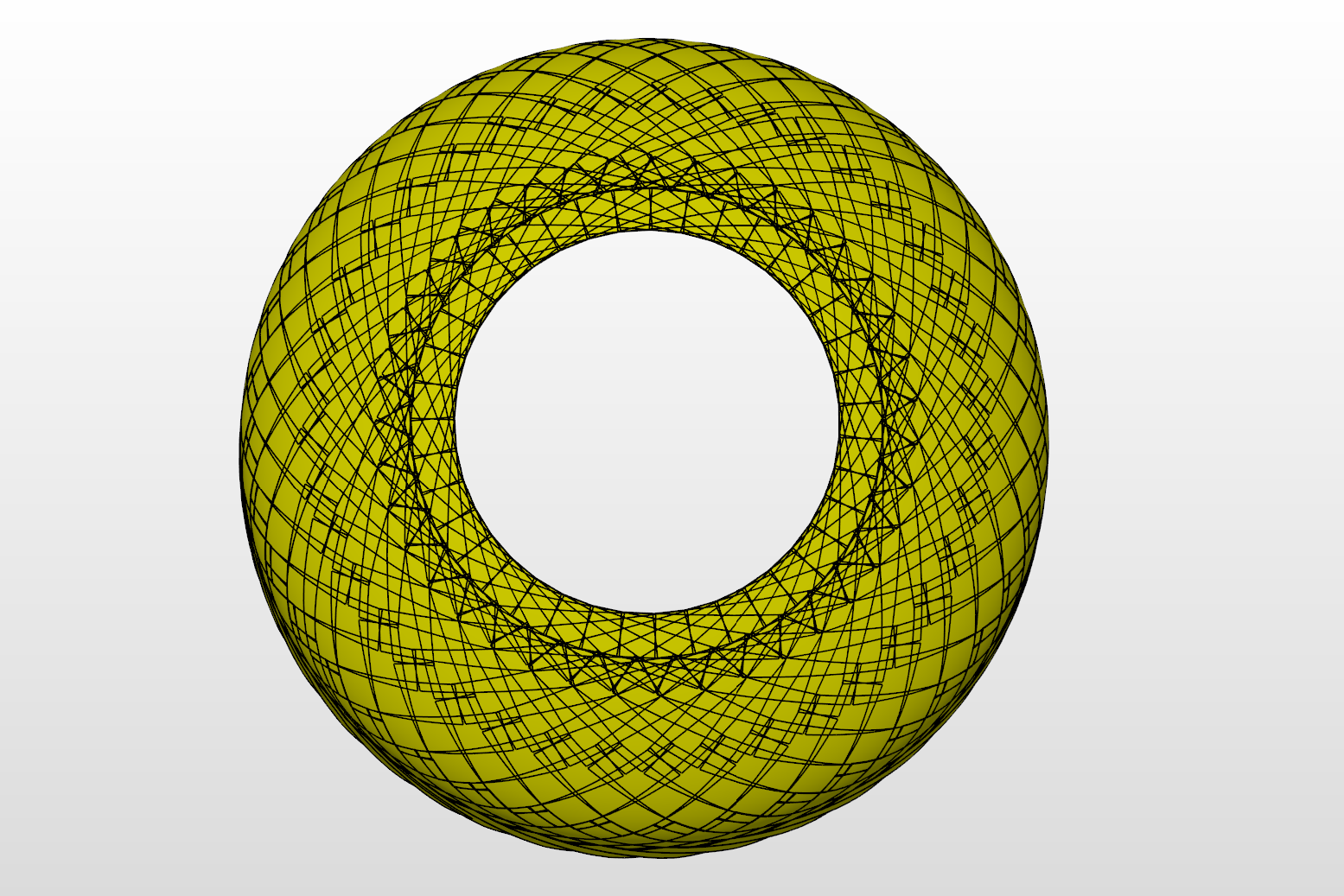

Beim Wickeln als Fertigungsverfahren für CFK-Tanks ist die sichere Materialablage primär durch die geodätische Bahnplanung möglich. Dabei wird beim Wickeln zwischen drei Wickellagenformen unterschieden: die Umfangslagen (Hoop), die nur im zylindrischen Teil abgelegt werden, sowie die niederwinklige und hochwinkligen Helixlagen, die im zylindrischen Bereich und Domkappenbereich abgelegt werden. Um die Domkappen verstärken zu können, werden vor allem hochwinklige Helixlagen benötigt, da nur diese den Dombereich ausrechend bedecken können. Im zylindrischen Bereich entsteht durch die Verwendung dieser Lagen ein unnötiger Materialeinsatz, da der zylindrische Bereich durch die Umfangslagen bereits ausreichend verstärkt wird. Die Strukturbereiche im Dombereich und dem Zylinderübergang können so nicht materialeffizient verstärkt werden und der unnötige Materialeinsatz führt zu höheren Gesamtkosten und Produktionszeiten. Mit lokalen Verstärkungen im Dombereich können solche hochwinkligen Helixlagen ersetzt werden und die Materialeffizienz erhöht werden.

Durch gezielte Faserverstärkungen mittels der Fiber Patch Placement Technologie und des Tuftings im Bereich der Domkappen wird eine verbesserte Spannungsverteilung und somit Faserausnutzung erzielt, wodurch hochwinkelige Helixlagen im zylindrischen Bereich vermieden und eine Materialersparnis von bis zu 20% bei gleichbleibender Festigkeit ermöglicht wird.

Ziel des Projekts ist die Kombination und Verknüpfung der drei Fertigungstechnologien Wickeln, Fiber Patch Placement und Tufting, um hochintegrierte Materialverstärkungen und ein optimiertes materialeffizientes Design für sichere und effiziente Wasserstoffantriebssysteme zu ermöglichen. Außerdem wird eine FE-basierte Methodik zur Gesamtsystemoptimierung erstellt, um die Integration der maßgenschneiderten Verstärkungen zu realisieren. Abschließend wird die Auslegungsmethodik durch Versuche an einem Demonstrator validiert und nachgewiesen.

Die Forschungsgruppe THA_comp und die Forschenden am TTZ Gersthofen arbeiten im Projekt „MatWaTa“ zusammen mit dem Lehrstuhl für Carbon Composites der Technischen Universität München (TUM). Die Kompetenzen der Forschenden aus Augsburg im Bereich Simulation und Optimierung ergänzen sich hervorragend mit dem technologischen Know-how in der Fertigung von Hochdruckwasserstofftanks aus Kohlenstoffmaterial, das an der TUM vorhanden ist. Neben dem abgeschlossenen Projekt MAI ACoSaLUS ist dies bereits das zweite Verbundprojekt mit der TUM.

Mit „MatWaTa“ werden die Kompetenzen der Fakultät für Maschinenbau und Verfahrenstechnik der THA im Bereich von Wasserstofftechnologien weiter gestärkt. Auch Prof. Dr.-Ing. André Baeten und sein Team setzen im Projekt K-Axflux-H2 auf Wasserstoff – in ihrem Fall bei der Wasserstoffkühlung eines Axialfluss- bzw. Elektromotors für den Einsatz in Air-Mobility-Anwendungen.

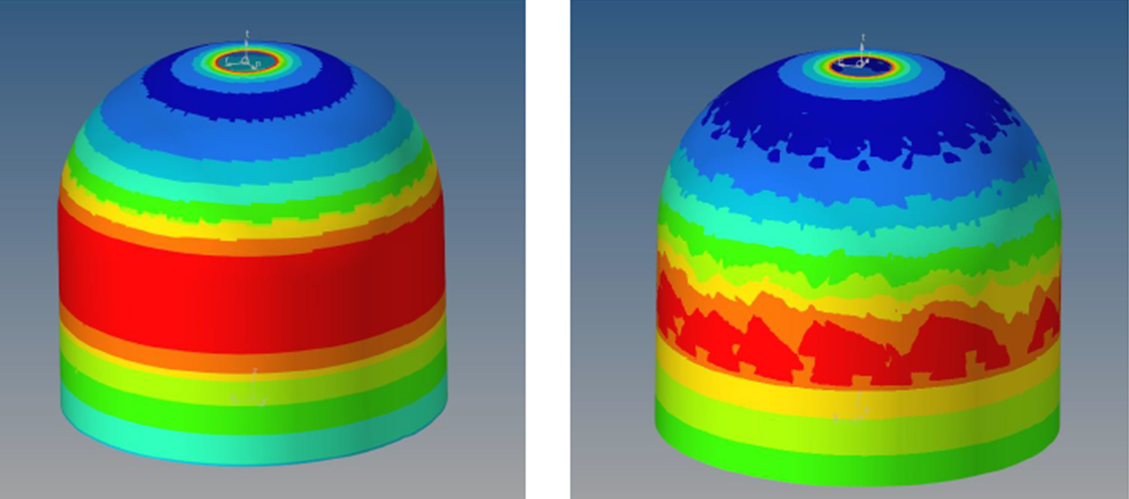

Unsere Analysen zeigen, dass die Verstärkung des Laminats entscheidend ist, um kritische Versagensstellen zuverlässig abzusichern. Durch eine gezielte Anpassung der Lagenverteilung – mit erhöhter Anzahl niedrigwinkliger Helixlagen und reduzierten Hoop- sowie hochwinkligen Helixlagen – konnte die Belastung in der Domkappenregion deutlich verringert werden. Das Versagen verlagert sich dadurch in den zylindrischen Bereich, was ein kontrolliertes und sicheres Verhalten ermöglicht.

Mit der Einführung von dreu zusätzlichen FPP-Verstärkungsschichten erreichen wir eine noch effizientere Kraftübertragung und eine umfassende Abdeckung der kritischen Zonen. Der Qualitätsfaktor, der das Verhältnis von Sicherheit zu Gewicht beschreibt, konnte so um 15 Prozent gesteigert werden.

Das Ergebnis: eine leichtere, sicherere und leistungsstärkere Struktur, die höchste Ansprüche an Sicherheit und Effizienz erfüllt.

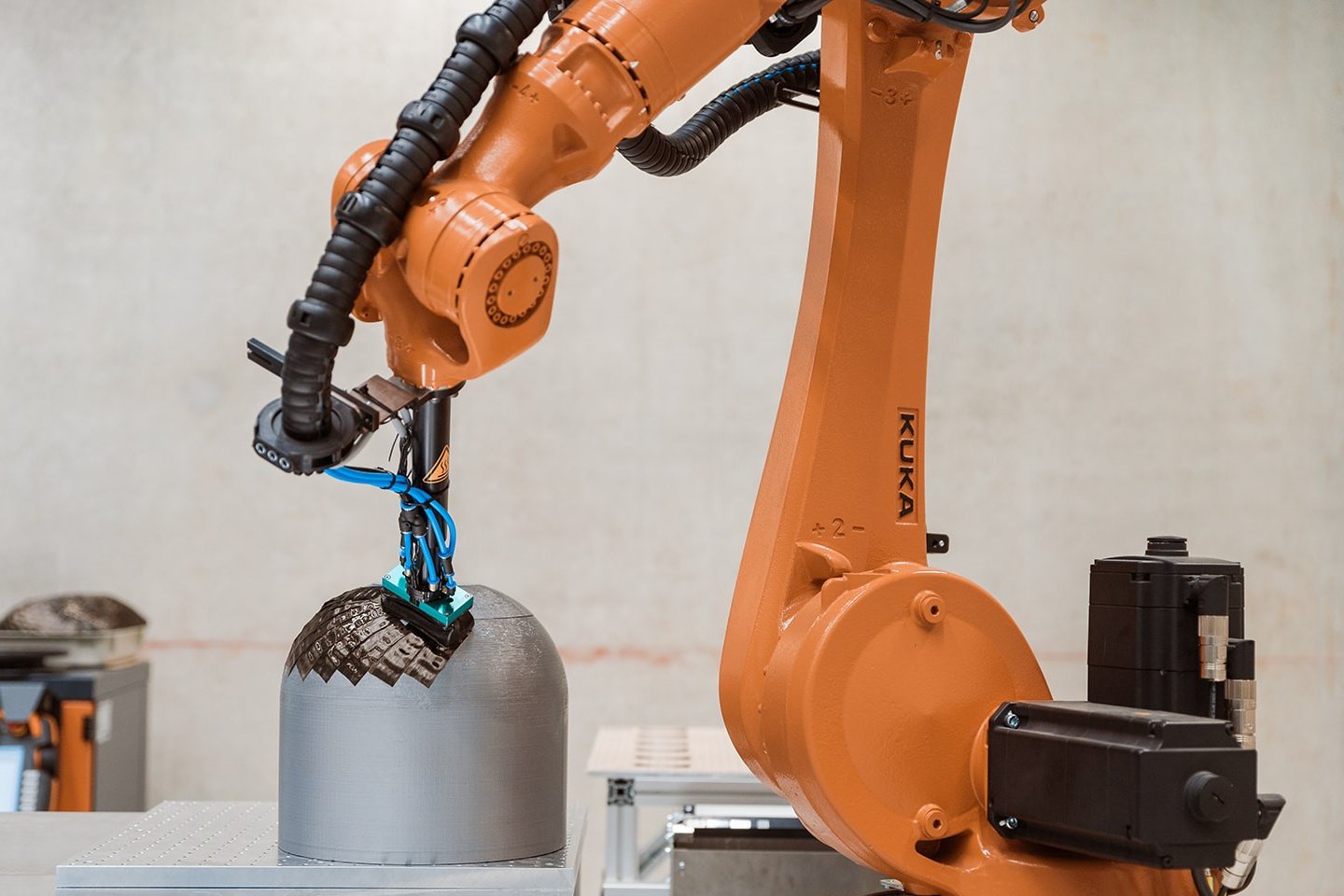

Auf Basis der gewonnenen Simulationsergebnisse wurde ein durchgängiger Fertigungsprozess entwickelt, der die Herstellung optimierter Laminatstrukturen ermöglicht. Beginnend mit der virtuellen Optimierung und Verstärkungsplanung in HyperStudy und HyperMesh werden die Daten in Artist Studio übertragen, wo das FPP-Laminatdesign erstellt und an die Produktionsanforderungen angepasst wird. Anschließend erfolgt die Maschinendatengenerierung unter Berücksichtigung von Robotikgrenzen und Kollisionsvermeidung. Die letzten Schritte umfassen die Werkzeug- und Patchvorbereitung, bevor die optimierte Struktur in die Produktion überführt wird. Damit wird eine nahtlose Verbindung von Simulation, Design und Fertigung realisiert.

Das Video zeigt einen Bersttest eines Hochdruckwasserstofftanks Typ 4 mit patchbasierten Lokalverstärkungen durchgeführt bei Faurecia (Copyright: TUM)

Telefon: | +49 821 5586-3166 |

Mitarbeit

Telefon: | +49 821 5586-3862 |

Der Lehrstuhl für Carbon Composites (LCC) der Technischen Universität München forscht intensiv an bauraumoptimierten Tankstrukturen aus kohlenstofffaserverstärktem Kunststoff (CFK) für verschiedene Mobilitätssysteme. Der Lehrstuhl arbeitet eng mit der Technischen Hochschule Augsburg, insbesondere der Fakultät für Maschinenbau und Verfahrenstechnik, zusammen. Der LCC verfügt über eine umfassende Fertigungskompetenz die sich mit der Berechnungs- sowie Simulationskompetenz für anisotrope Werkstoffe der THA hervorragend ergänzt. Die Zusammenarbeit ermöglicht die effektive Nutzung der jeweiligen Fachkenntnisse und Erfahrungen im Bereich Leichtbau und faserverstärkte Kunststoffe.

Ende 2022 wurde das luftfahrttechnische Forschungsprojekt „MatWaTa" vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie (StMWi) bewilligt und wird durch das bayerische Luftfahrtforschungsprogramm Holistische Air Mobility Initiative Bayern gefördert.